Jaké jsou rozdíly mezi odlévacími formami pro nové řady energetických vozidel a tradičními vozidly?

Rozdíly v požadavcích na materiál

Jak postupuje trend lehkých automobilů, nová energetická vozidla mají rostoucí požadavky na materiály forem. Ve srovnání s tradičními vozidly používají nová energetická vozidla ve svém konstrukčním návrhu velké množství lehkých materiálů, jako jsou hliníkové slitiny a slitiny hořčíku, což klade vyšší požadavky na tepelnou odolnost, odolnost proti opotřebení a stabilitu odlévacích forem. Tradiční formy vozidel se většinou používají pro lisování ocelových dílů nebo litinových dílů, zatímco nová energetická vozidla mají tendenci používat lehké slitiny s vysokou tepelnou vodivostí, vysokou pevností, ale snadno se deformují. Proto se konstrukce formy musí přizpůsobit různým rychlostem smršťování, tepelné vodivosti a tekutosti kovu.

Různá složitost struktur komponent

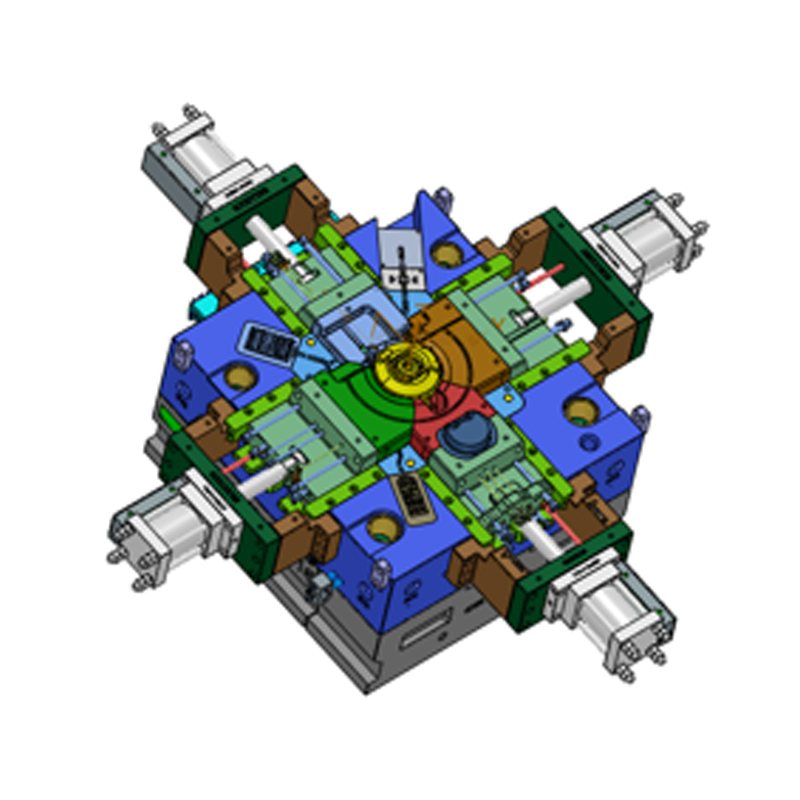

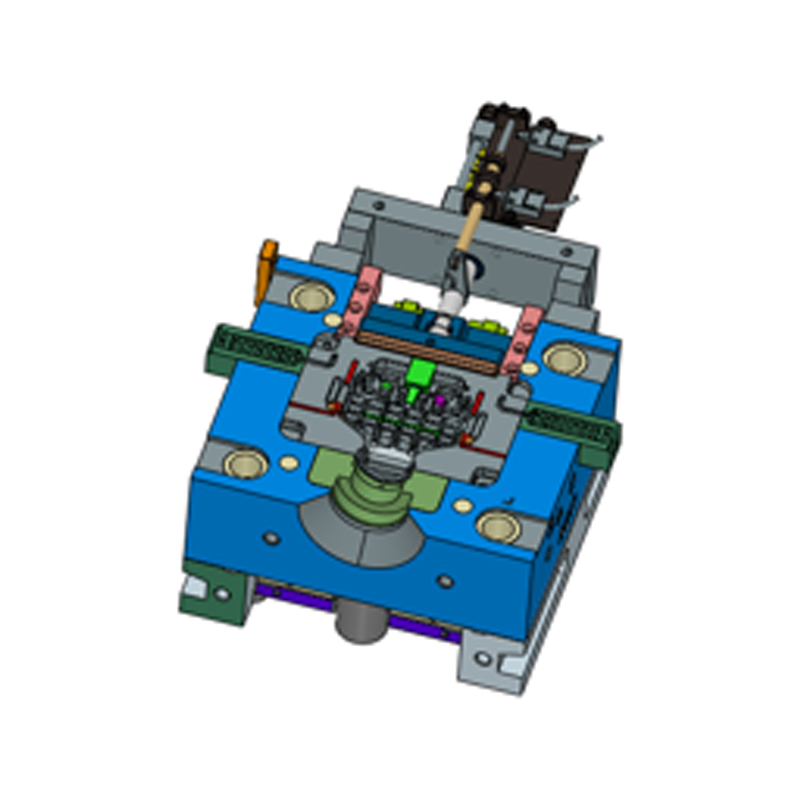

Komponenty tříelektrického systému (baterie, motor a elektronické ovládání) nových energetických vozidel mají složitou strukturu a požadavky na přesnost návrhu formy se zvyšují. Například pouzdro baterie obvykle používá integrované lisovací řešení s tenkou tloušťkou stěny a jemnou strukturou. Forma musí mít dobrý chladicí systém a přesné možnosti kontroly rozměrů. Formy pro tradiční vozidla při výrobě kovových dílů, jako jsou motory a převodovky, věnují větší pozornost vysoké pevnosti a tepelné únavě. Mezi těmito dvěma jsou rozdíly ve složitosti dutiny formy a ovládání detailů formování.

Rozdíly ve velikosti produktu a integraci

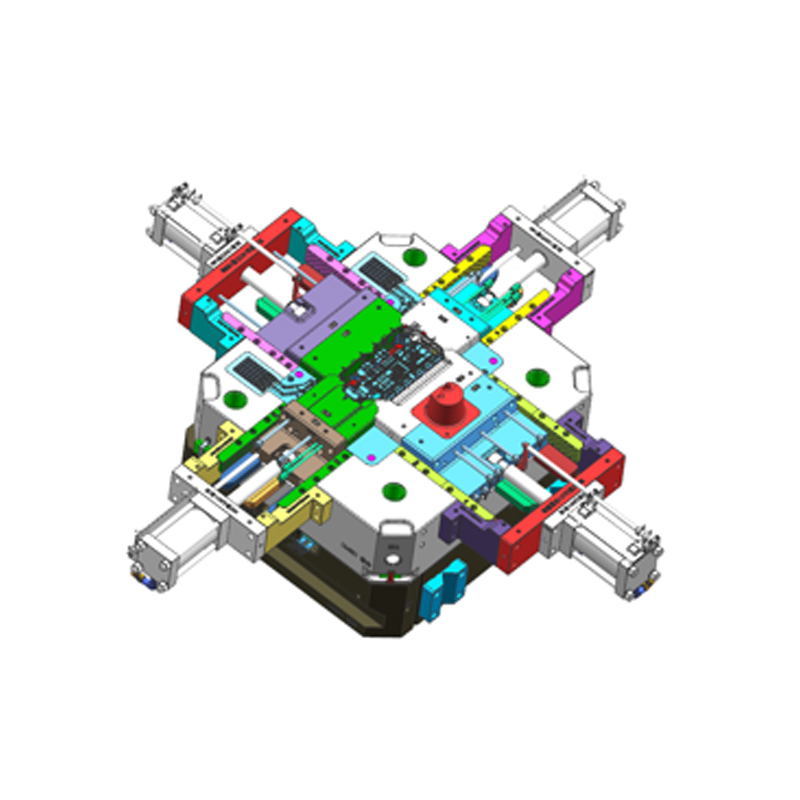

Nová energetická vozidla mají vyšší požadavky na integraci dílů a komponent. Trendem se například stává modulární konstrukce integrovaných elektronických ovládacích skříní, krytů motorů a nabíjecích rozhraní. Takové vysoce integrované díly jsou velké co do velikosti a mají složitou strukturu a odlévací formy musí mít vyšší kontrolu konzistence a vícebodové podávání. Tradiční automobilové formy obvykle slouží děleným konstrukčním dílům s malými rozměry jednotlivých dílů, relativně rovnoměrným rozložením zatížení formy a relativně nízkými obtížemi při kontrole tepelného namáhání.

Výzvy, které přináší systémy tepelného managementu

Nové díly energetických vozidel (zejména napájecí baterie a kryty motorů) mají jasné požadavky na tepelný management. Během procesu vývoje musí forma zvážit, zda lze po vytvoření produktu dosáhnout dobrého návrhu struktury rozptylu tepla, což přímo ovlivňuje výkon produktu. Tradiční formy vozidel mají v tomto ohledu menší konstrukční tlak. U nových energetických produktů vývoj forem často integruje návrh chladicích kanálů, optimalizaci uspořádání odlévacích dutin a metody analýzy tepelného napětí.

Rozdíly mezi procesem tlakového lití a vstřikovacím systémem

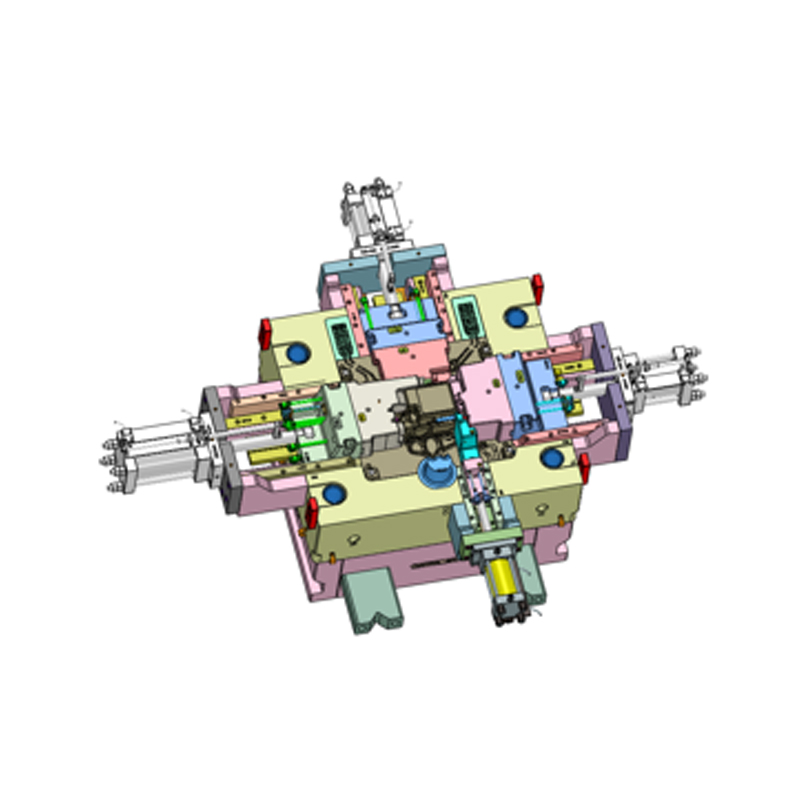

Nová energetická vozidla často používají procesy vysokotlakého tlakového lití nebo vakuového lití a forma se musí přizpůsobit technickému procesu vysokorychlostního vstřikování, vysokotlakého lisování a rychlého chlazení. V podmínkách vysokého tlaku je kritičtější rozložení upínací síly formy, výfukový systém a systém řízení teploty formy. Naproti tomu běžné nízkotlaké lití nebo gravitační lití je stále široce používáno v tradičních formách vozidel a požadavky na systémy forem jsou o něco nižší.

Přísnější požadavky na přesné ovládání

Požadavky nových energetických vozidel na bezpečnost a výkonnostní stabilitu podnítily přesnost formy, aby se přiblížila úrovni mikronů, zejména v pouzdrech bateriových modulů, pouzdrech elektronického ovládání atd., a jsou navrženy přísnější normy pro rozměrovou toleranci, soustřednost a rovinnost formy. Přestože tradiční automobilové formy se také zaměřují na přesnost, celkové požadavky jsou poměrně volné, zejména u některých velkých konstrukcí, které umožňují určitý prostor pro následné zpracování.

Životnost formy a způsoby údržby se samozřejmě liší

Vzhledem k tomu, že nové energetické formy se často používají při vysokotlakém lití a vysokofrekvenčních výrobních linkách, životnost formy je zpochybněna. Výběr materiálu formy, proces tepelného zpracování a udržování kontroly teploty během používání formy se staly středem zájmu. Rytmus údržby tradičních forem pro vozidla je relativně stabilní, prostředí zpracování je lépe kontrolovatelné a tlak na řízení frekvence údržby a životnost formy je relativně nízká.

Aplikační stupeň konstrukčních nástrojů a simulační technologie

V procesu navrhování nových forem na odlévání energetických vozidel se široce používají nástroje pro simulační analýzu, jako je Moldflow a Magmasoft, aby pomohly optimalizovat uspořádání vtoku, předpovídat efekt plnění a smršťovací deformaci. Tato metoda digitálního návrhu výrazně zlepšuje efektivitu a přesnost vývoje forem. Tradiční design forem je stále v přechodu k digitalizaci a jeho technologická závislost je relativně nízká.

Jak NKT Tooling zajišťuje, že odlévací formy pro novou řadu energetických vozidel mají dobrý tepelný výkon?

Význam tepelného managementu v nové energetické licí formy

Nové díly energetických vozidel většinou využívají technologii vysokotlakého tlakového lití nebo vakuového lití a rozložení tepelného namáhání má přímý dopad na životnost formy a kvalitu lisování produktu. Forma musí odolávat střídavým účinkům rychlého ohřevu a chlazení během procesu odlévání, takže schopnost tepelného managementu určuje stabilitu, účinnost cyklu a konzistenci formy. Dobrý návrh tepelného managementu může řídit teplotní rozdíl mezi různými částmi formy, snížit riziko praskání tepelnou únavou a zlepšit rytmus výroby.

Výběr materiálu pro splnění požadavků na vedení tepla

Aby se zlepšila účinnost tepelné vodivosti formy, společnost Ningbo NKT Tooling Co., Ltd. vybere ocelové nebo slitinové materiály s vyšší tepelnou vodivostí podle struktury součásti a způsobu odlévání, jako je vylepšená nástrojová ocel H13, 1.2343 ESR, 1.2367 atd., aby se zlepšila schopnost těla formy absorbovat a uvolňovat teplo. Kromě toho pro oblasti, které vyžadují chlazení klíčů, společnost také zavede vložky nebo zátky z měděné slitiny pro další vyrovnání místní teploty.

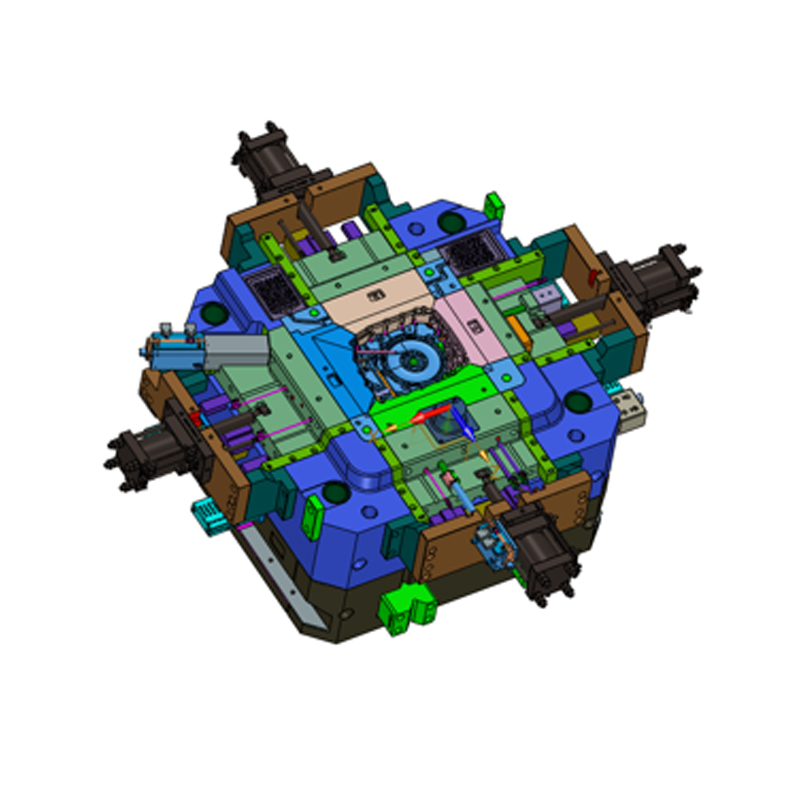

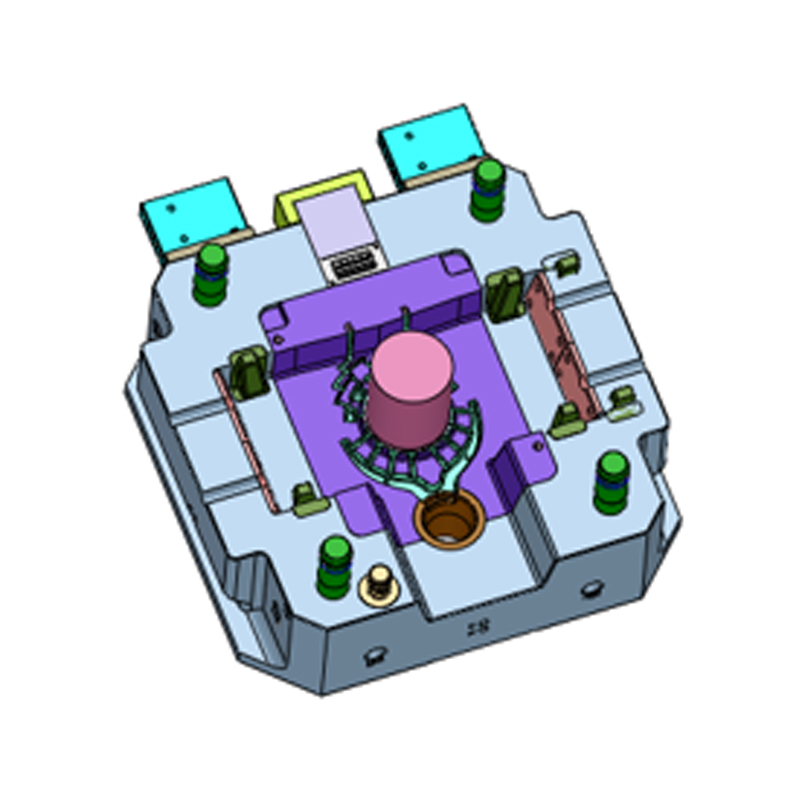

Propracovaný design vestavěných chladicích kanálů

Pokud jde o návrh struktury tepelného managementu, NKT Tooling používá 3D CAD software k simulaci a analýze rozložení chladicích kanálů, aby se zajistilo, že chladicí systém pokryje klíčové oblasti lisování formy. Například ve formě pouzdra baterie nebo pouzdra ovladače bude navržen přímý vodní kanál, spirálový chladicí okruh nebo nezávislá dutina pro řízení teploty, aby se dosáhlo rychlého rozptylu teploty a účinného řízení. Tyto kanály jsou často dokončeny CNC vrtáním hlubokých děr pro zlepšení přesnosti zpracování a strukturální stability.

Analýza simulace tepelného pole zlepšuje prediktivní schopnost

Společnost široce používá termální simulační software, jako je MAGMASOFT nebo ProCAST, k dynamické analýze vedení tepla, koncentrace tepla a rychlosti chlazení formy během procesu tlakového lití. Předpovídáním a nastavením tepelných změn v každé fázi se předem korigují slepá místa tepelné regulace nebo horká místa, zlepšuje se rovnoměrnost tepelného cyklu formy a je zabráněno deformaci nebo koncentraci napětí. Vliv na velikost dílu.

Integrované řízení systému regulace teploty

Pro usnadnění skutečného provozu a monitorování může společnost Ningbo NKT Tooling Co., Ltd. vybavit formu integrovaným systémem regulace teploty, který podporuje funkce, jako je připojení stroje na teplotu formy, monitorování termočlánku a regionální nastavení teploty. Prostřednictvím systematického řízení tepelných parametrů mohou uživatelé upravit teplotní křivku formy za různých výrobních podmínek, aby byl zachován stabilní stav formování. Tato integrovaná konstrukce je vhodná zejména pro formy, jako jsou vysoce žádaná pouzdra elektrických pohonů a nová pouzdra řídicích jednotek energie.

Kombinace více materiálů snižuje riziko tepelné únavy

Pro oblasti vysokofrekvenčních teplotních šoků, jako jsou brány, ventilační drážky nebo tenkostěnné přechodové oblasti, NKT Tooling použije kombinaci více materiálů. Například materiály s různými koeficienty tepelné roztažnosti jsou zabudovány do vysokoteplotních splachovacích pozic, aby se zlepšila absorpce tepelných šoků a snížilo se praskání a zborcení hran. Tato místní strategie optimalizace materiálu efektivně prodlužuje celkovou životnost formy.

Mechanismy údržby a zpětné vazby pomáhají optimalizovat tepelný výkon

Po dodání formy k použití bude společnost také poskytovat služby pravidelné kontroly a hodnocení tepelného výkonu na základě použití u zákazníka. Analýzou tekutosti chladicího systému, reakční doby teplotního rozdílu a stop tepelné únavy povrchu jsou poskytnuty návrhy na zlepšení pro následné použití formy nebo vývoj nových forem. Tento celoprocesní podpůrný mechanismus tepelného managementu poskytuje základ pro stabilní provoz a nepřetržitou optimalizaci formy.